Formy wtryskowe – informacje ogólne

Formowanie wtryskowe to niezwykle ważna w przemyśle technologia. Jest stosowana do tworzenia produktów i elementów z tworzyw sztucznych, a także metalu. W skrócie polega ona na wtryskiwaniu uplastycznionego za pomocą wysokiej temperatury wyżej wymienionego tworzywa do specjalnej formy. To właśnie w formie wtryskowej tworzywo zastyga i powstaje z niego wypraska.

Dlatego też formy wtryskowe są jednym z najistotniejszych elementów w procesie formowania wtryskowego. Jaka jest więc ich budowa i rodzaje? Jak powstają w ogóle formy wtryskowe? Tego wszystkiego dowiesz się z poniższego tekstu!

Budowa form wtryskowych

Jak już wyżej wspominaliśmy, formy do wtryskarek to niezwykle istotne narzędzia. Jednak aby spełniały one swoje zadanie jak najlepiej, muszą one być wykonane z najwyższej jakości materiałów. W związku z tym formy wtryskowe najczęściej powstają ze stali o określonych właściwościach. Jakie to cechy?

Spis treści:

Najważniejsze cechy naszych form wtryskowych

Odporność na wysokie temperatury

Po pierwsze formy do wtryskarek muszą być odporne na wysokie temperatury. Tworzywo, które jest w nich formowane, zostaje wcześniej poddane działaniu wysokiej temperatury. Ma to na celu jego uplastycznienie i upłynnienie. Forma do wtryskarki nie może się odkształcić pod wpływem temperatury tworzywa, które ją wypełnia.

Doskonałe odprowadzanie ciepła

Ponadto formy wtryskowe muszą też doskonale odprowadzać ciepło od płynnego tworzywa. Uformowane w nich elementy zastygają w formie. Im lepiej i szybciej zostaną wychłodzone, tym uformowanie docelowego kształtu będzie łatwiejsze i szybsze, a co za tym idzie tańsze.

Łatwe usuwanie wyprasek

Kolejną ważną sprawą, jest usuwanie gotowych już wyprasek. Materiał, z jakiego wykonane są formy do wtryskarek, musi umożliwiać sprawne, szybkie i co ważniejsze powtarzalne usuwanie wyprasek. Dlaczego? Formowanie wtryskowe jest metodą wykorzystywaną najczęściej do masowej produkcji przeróżnych elementów. Powtarzalność pełni więc kluczową funkcję.

Wysoka trwałość

W związku z tym, że formy wtryskowe biorą udział w masowej produkcji elementów z tworzyw sztucznych, metalu lub gumy, muszą też cechować się wysoką trwałością. Forma do wtryskarki musi mieć możliwie jak najprostszą do wykonania, ale jednocześnie solidną konstrukcję. Tylko takie połączenie daje gwarancję bezawaryjnej i ciągłej pracy.

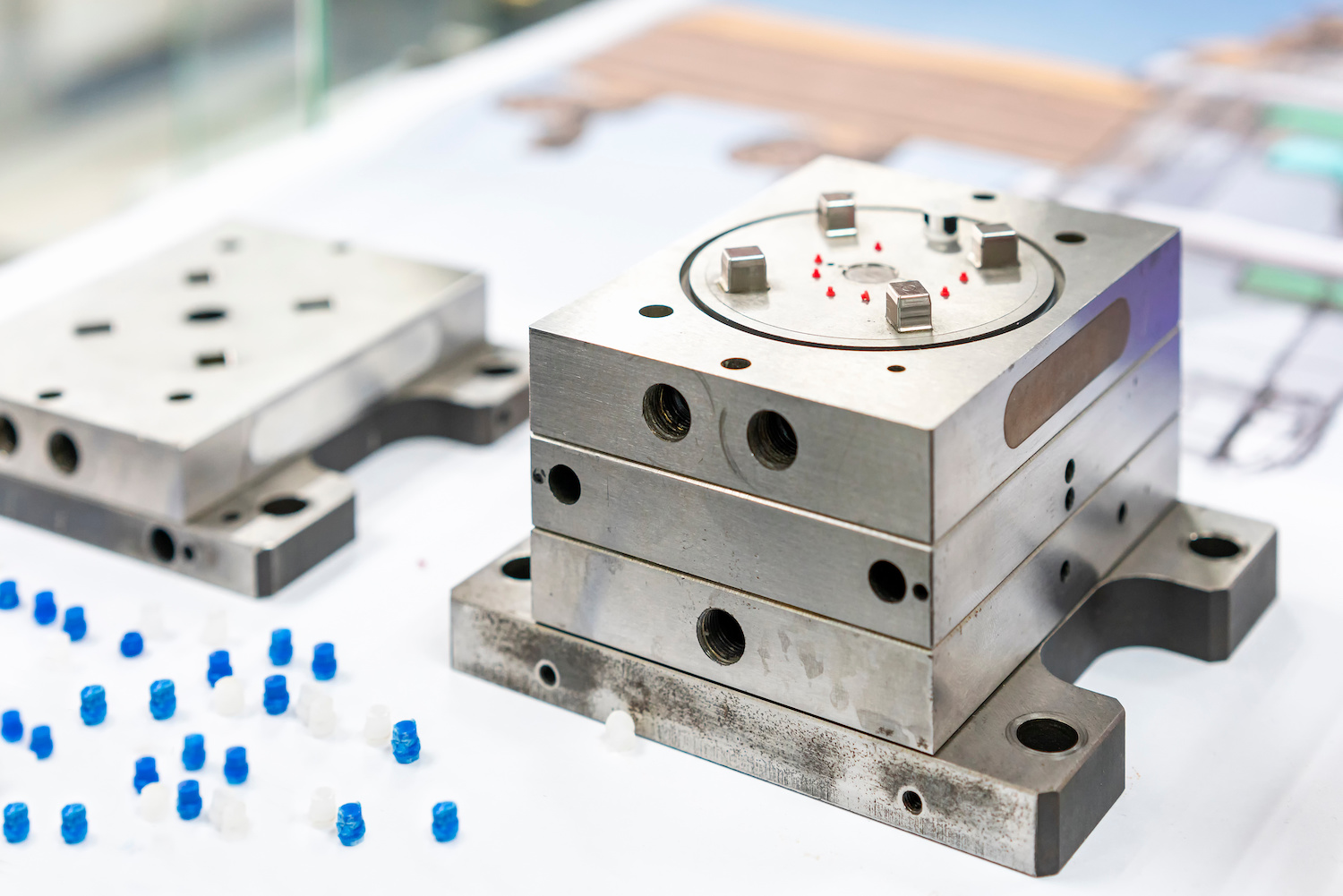

Elementy składowe form wtryskowych

Ze względu na to, że formy wtryskowe są wykorzystywane do produkcji najróżniejszych elementów, od małych metalowych nakrętek, poprzez plastikowe produkty użytku codziennego, kończąc na dużych elementach maszyn, każda forma jest inna i niepowtarzalna, Możemy jednak wyróżnić kilka elementów wspólnych form wtryskowych. Są to mianowicie takie podzespoły jak:

- płyty formujące i znajdujące się w nich gniazda formujące,

- układ wlewowy,

- układ chłodzenia niezbędny do zminimalizowania czasu stygnięcia tworzywa w gnieździe,

- układ wypychania gotowej wypraski.

Oczywiście to tylko kilka podzespołów tych niezwykle precyzyjnych narzędzi produkcyjnych. Niektóre formy wtryskowe są zbudowane nawet z kilkuset elementów. Jak więc sam widzisz, ich wspólne podzespoły stanowią zaledwie ułamek wszystkich części form do wtryskarek.

Formy wtryskowe – rodzaje

Zdajesz już sobie sprawę z tego, że formy wtryskowe to niezwykle różnorodne narzędzia produkcyjne. Domyślasz się więc pewnie, że istnieje kilka typów form do wtryskarki. Formy rozróżnia się zatem ze względu na ilość posiadanych przez nie gniazd wtryskowych, w tym wypadku mówi się o formach jednogniazdowych i wielogniazdowych.

Drugi podział form do wtryskarek dotyczy zastosowanego rozwiązania wlewowego. Wyróżniamy więc formy wtryskowe zimnokanałowe i gorącokanałowe. Jakie charakterystyczne cechy ma każda z tych form wtryskowych? Już spieszymy z wyjaśnieniem.

Podział form wtryskowych ze względu na ilość gniazd

Formy wtryskowe – klasyfikacja ze względu na układ wlewowy

Drugi podział rozdziela formy wtryskowe ze względu na zastosowany w nich układ wlewowy. Możesz więc spotkać się z formą do wtryskarki zimnokanałową lub gorącokanałową. Pierwszy typ, czyli formy wtryskowe zimnokanałowe są zdecydowanie tańsze, gdyż mają mniej części składowych. Generują one jednak dość spore koszty. Przede wszystkim formy do wtryskarki zimnokanałowe tworzą duży odpad podczas pracy. Ponadto zużywają też sporo energii oraz wymagają zatrudnienia do pracy większej liczby osób.

Inaczej sprawa wygląda w przypadku form do wtryskarki gorącokanałowych. Owszem są one zdecydowanie droższe od swoich zimnokanałowych odpowiedników, generują jednak znacznie mniejsze koszty. Przede wszystkim odpad materiału w ich przypadku jest wręcz znikomy. Możesz zatem zaoszczędzić na materiałach. Dodatkowo formy wtryskowe gorącokanałowe pracują szybciej oraz wydajniej i to przy mniejszych nakładach energii elektrycznej.

Są one jednak niezwykle podatne na wszelkiego rodzaju zanieczyszczenia. Dlatego też wymagają regularnego serwisowania i czyszczenia. Ponadto formy wtryskowe gorącokanałowe są też wrażliwe na zanieczyszczenia granulatu i regranulatu. Musisz więc pamiętać o dokładnej kontroli materiału wykorzystywanego do produkcji.

Jak powstają formy wtryskowe?

Tworzenie form wtryskowych wymaga czasu i kompetencji. Pierwszym etapem powstawania tych narzędzi jest stworzenie koncepcji oraz projektu wyrobu. Niezbędne jest więc nie tylko odpowiednie oprogramowanie, lecz także konsultacje technologiczne. Są one odpowiedzialne między innymi za dobór odpowiedniego materiału czy konstrukcji formy do wtryskarki.

Kolejnym krokiem jest przygotowanie odpowiedniej dokumentacji technicznej oraz stworzenie próbnej formy wtryskowej. To dzięki niej możliwa jest eliminacja ewentualnych wad konstrukcyjnych i dopasowanie parametrów do indywidualnych potrzeb Twojego projektu.

Dopiero w momencie, gdy wstępne próby dobiegną końca, a forma do wtryskarki jest już odpowiednio dopracowana, można przejść do stworzenia prawidłowej wersji końcowej formy wtryskowej. Wtedy też zostaje ona dopuszczona do produkcji.

Musisz jednak pamiętać, że nie istnieje określony czas, w jakim powinna powstać forma do wtryskarki. Czas realizacji każdego projektu zależy od bardzo wielu czynników, a jednym z najważniejszych jest stopień skomplikowania formy wtryskowej. Im bardziej złożone ma powstać narzędzie, tym więcej prób i tym samym czasu potrzeba do uzyskania doskonałego efektu.

Gdzie wykorzystywane są formy wtryskowe?

Technologia formowania wtryskowego cieszy się tak dużą popularnością na całym świecie, ponieważ ma wiele zalet. Do głównych atutów tej metody produkcji należy przede wszystkim wysoka wydajność, doskonała jakość powstałych produktów oraz wysoka estetyka. Ponadto produkty powstałe z pomocą form wtryskowych mogą przybierać przeróżne kształty i występować różnorodnych rozmiarach – od minimalistycznych podzespołów do ogromnych elementów.

W związku z powyższym zarówno formy wtryskowe, jak i wtryskarki do plastiku, metalu i innych materiałów wykorzystywane są między innymi w takich gałęziach przemysłu jak:

- przemysł maszynowy,

- przemysł motoryzacyjny,

- przemysł budowlany,

- przemysł elektroniczny,

- przemysł elektrotechniczny,

- branża spożywcza,

- branża medyczna,

- produkcja sprzętu AGD,

- produkcja akcesoriów i sprzętów sportowych,

- oraz wiele innych.

Jeśli więc działasz w którejś z tych branż lub planujesz poszerzyć swoją działalność i niezbędne będą Ci do tego formy wtryskowe, to jak najszybciej skontaktuj się z nami. W BluePlast pracują wykwalifikowani specjaliści, którzy nie tylko pomogą Ci dobrać odpowiednie rozwiązania dla Twojej firmy, lecz także stworzą dla Ciebie doskonałe formy wtryskowe. Gwarantujemy Ci, że formy do wtryskarki, które powstają w naszej firmie, spełnią Twoje najśmielsze oczekiwania, a produkty powstałe z ich pomocą będą cechowały się najwyższą jakością oraz estetyką.

Skontaktuj się z nami, aby otrzymać indywidualną wycenę projektu dostosowaną do Twoich potrzeb.