Wtryskiwanie tworzyw sztucznych

Informacje ogólne

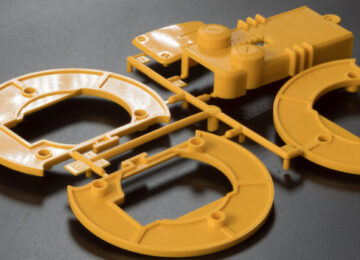

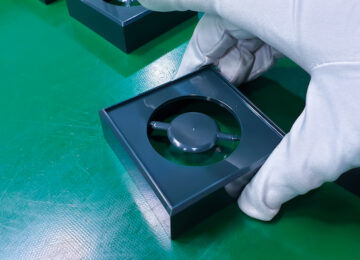

Wtryskiwanie tworzyw sztucznych to proces technologiczny polegający na formowaniu elementów plastikowych z tworzyw sztucznych poprzez wtłaczanie stopionego materiału do formy o określonym kształcie. Po ostygnięciu i stwardnieniu materiał przybiera formę gotowego produktu. Jest to popularna metoda stosowana w produkcji masowej elementów plastikowych o różnych kształtach i rozmiarach. Blue Plast jest jednym z wiodących producentów elementów z tworzyw sztucznych.

Spis treści:

Jakich materiałów używamy do produkcji wtryskowej elementów z tworzyw sztucznych?

W formowaniu wtryskowym najczęściej używa się różnych rodzajów tworzyw sztucznych, w zależności od wymagań dotyczących wytrzymałości, elastyczności, odporności na temperaturę czy chemikalia. Oto kilka najpopularniejszych materiałów wykorzystywanych do produkcji wyrobów plastikowych w tej technologii:

Jak przebiega proces wytwarzania produktów z tworzyw sztucznych metodą wtryskową?

Produkcja elementów plastikowych metodą wtryskową przebiega w kilku kluczowych etapach:

Czemu warto wybrać produkcję wtryskową do wytwarzania elementów plastikowych?

Produkcja z tworzyw sztucznych metodą wtryskową ma wiele zalet, które sprawiają, że jest jedną z najczęściej wybieranych technologii do formowania tworzyw sztucznych. Oto najważniejsze korzyści:

Gdzie można zastosować nasze produkty z tworzyw sztucznych?

Elementy plastikowe produkowane metodą wtryskiwania tworzyw sztucznych znajdują szerokie zastosowanie w wielu branżach, umożliwiając produkcję wyrobów codziennego użytku, jak i specjalistycznych elementów przemysłowych, takich jak:

Skontaktuj się z nami, aby otrzymać indywidualną wycenę projektu dostosowaną do Twoich potrzeb.